Ein Frästisch ist nötig (Teil 1)

In den letzten Wochen ist es nur indirekt am Haus weitergegangen. Im ersten Stock wird es langsam Zeit, die Fenster in Angriff zu nehmen und das wird eine Aufgabe, vor der selbst ich Respekt habe: Etliche der Flügel- und Rahmenprofile müssen nachgefertigt und ersetzt werden und neben der Instandsetzung werden die Fenster noch zu Kastenfenstern umgerüstet.Dafür brauche ich neben einer vernünftigen Tischkreissäge auch einen Frästisch. Eine Säge war bald gefunden: Statt einer mittelmäßigen neuen Säge habe ich mich für eine gebrauchte aber gut erhaltene Mafell Erika 70e mit einigem Zubehör entschieden.

Beim Frästisch stand ich vor einem ähnlichen Problem: Im bezahlbaren Rahmen gibt es kaum Qualität. Allerdings gibt es eine Vielzahl von Komponenten, um sich einen Frästisch selber zu bauen. So kommt eine präzise und solide Maschine schon in potentielle Reichweite. Ein Großteil des Budgets würde für einen stabilen Fräslift draufgehen, in dem von unten eine Oberfräse kopfüber eingesetzt wird. Aber Moment: Ich habe doch noch ein paar Teile von der alten Z-Achse meiner CNC-Fräse. Nach kurzer Zeit habe ich eine Linearführung mit vorgespanntem Wagen und eine kaum benutzte Kress Frässpindel gefunden.

Nun ging es erstmal ans Zeichnen. Nach zwei Abenden stand der Plan im 3D-CAD. Nun ging es ans Fräsen. Um saubere Schnittkanten zu erzielen, habe ich alle Teile mit einem 6mm-Fräser mit 2400mm/min und 0,25mm Übermaß vorgefräst und dann nochmal in einem Beistellschritt geschlichtet.

Die eigentliche Achse sieht nicht viel anders aus, als die Z-Achse einer durchschnittlichen CNC-Portalfräse, nur dass sich der Halter mit zwei Konsolen gegen die Tischeinlage abstützt. Da an der Tischfräse vergleichsweise minimale Kräfte einwirken und es bei Holz auch nicht auf Hundertstelmillimeter ankommt, reichen 10mm Plattenstärke für die Konstruktion:

Eine 10x2mm Trapezspindel mit Trapezmutter am Lift dient der Höhenverstellung. Größere Trapezspindeln hätte ich hier zwar noch gehabt, doch wollte ich keine allzu große Steigung, um die Fräshöhe feinfühlig einstellen zu können. Die Tischeinlage ist 8mm stark und musste beidseitig gefräst werden. Ich hätte zwar die Gewindebohrungen für die Höhenverstellung auch von oben durchbohren können, doch hätte mich das optisch stark gestört:

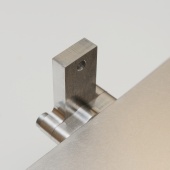

Die Höhenverstellung hängt oben mit einem Festlager in einem zweiteiligen Aluminiumblock. Neben der Spindelverstellung mit Skalenscheibe in 0,05mm-Auflösung steckt in dem Block eine Exzenterscheibe, die über einen Klemmstein die Spindel gegen versehentliches Verstellen blockieren kann:

Um den Fräser wollte ich Reduzierplatten haben, die sich werkzeugfrei wechseln lassen. Oftmals werden hier Bajonettverschlüsse verwendet, doch diese zu fräsen, erschien mir zu aufwändig. Ich habe mich daher für 6x2mm Rundmagneten entschieden, die ich in passende gefräste Taschen eingeklebt habe. Die kleinen Neodym-Magneten sind erstaunlich stark und halten die Reduzierplatten sicher an ihrem Platz. Insgesamt habe ich 6 Platten mit 10, 16, 22, 32, 42 und 54 Millimeter Durchmesser angefertigt. Das reicht für einen 50x30mm Falzkopf:

Sollte sich die Kress 1050 FME-1 als zu schwach herausstellen, ist genügend Platz für durchaus größere Fräsmotoren in der Konstruktion vorhanden. Vermutlich wird das auch spätestens beim Einsatz eines Wendeplatten-Falzkopfs der Fall, den ich jedoch hier noch nicht unbedingt brauche, da die anzubringenden Falze an Fensterrahmen und -flügeln mit 11 Millimetern eher zierlich sind.

Links:

Ein Frästisch ist nötig (Teil 2)

Heiko Rech: Ein neuer Fräsanschlag - Teil 1

Kommentar von Marc am 26.10.. Oktober 2018, 23:01 Uhr:

Hey, wann ist der nächste Teil zu erwarten? Ich hätte nicht gedacht, in Deinem Baublog solch eine Inspiration zu finden. Chapeau!

Kommentar von Gabriel Gruber am 27.03.. März 2019, 06:59 Uhr:

Hallo Tilman,

ich sitze seit ein paar Tagen um mir eine Oberfräserlift zu konstruieren und bin auf deine Internet Seite gestoßen.

Ich bin soweit fast fertig nur ich finde leider für die Spindelverstellung die Skalenscheibe und

die Exzenterscheibe die über einen Klemmstein die Spindel gegen versehentliches Verstellen blockieren soll.

Kannst du mir da weiterhelfen? Eventuell könntest du mir sagen wie du das genau gemacht hast?

Vielen Dank.

Gruß

Gabriel

Antwort von Tilman am 28.03.. März 2019, 01:11 Uhr:

Hallo Gabriel,

die Exzenterscheibe habe ich einfach aus 8mm Alu gefräst. Die besteht aus nichts weiter als zwei Kreisen, wobei der innere für die Achse um 0,25mm aus dem Zentrum verschoben ist.

Die Skalenscheibe habe ich aus einer schwarz eloxierten 2mm-Alutafel gefräst. Die Skala ist mit einem Gravierstichel etwa 0,3mm tief eingraviert. In den Innenradius habe ich eine Fase gefräst, damit die Oberfläche bündig mit der Senkkopfschraube ist. Darunter ist eine Alu-Distanzhülse bis zur Exzenterscheibe, damit Schraube, Skala und Exzenter fest miteinander zu einer Einheit verschraubt werden können.

Viele Grüße

Tilman